Sammanfattning

Som kärnkomponent i modern kraftöverföring är gummi- och plastkablarnas prestanda och säkerhet direkt relaterade till energisystemets stabila drift. Med utvecklingen av materialvetenskap och testteknik har produktionsstandarder, materialval och testmetoder för gummi-plastkablar kontinuerligt uppgraderats och bildat ett fullkedjigt specifikationssystem från tillverkning till applikation. Denna artikel analyserar från sex dimensioner, inklusive materialsammansättning, produktionsprocess, teststandarder och internationella specifikationer, och kombinerar auktoritativa standarddokument med branschpraxis för att på ett omfattande sätt analysera den tekniska utvecklingen och applikationsutmaningarna för gummi-plastkablar.

1. Sammansättning och materialnyheter hos kablar av gummi och plast

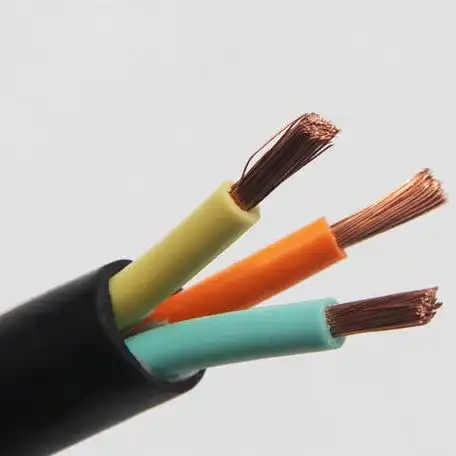

Gummi- och plastkablarnas grundstruktur består av fyra delar: ledare, isoleringsskikt, skärmskikt och mantel (figur 1). Bland dessa är valet av isolerande material bestämmer direkt den övre gränsen för kabelns prestanda. Till exempel används tvärbunden polyeten (XLPE) i stor utsträckning i medel- och högspänningskablar på grund av dess molekylära nätstruktur och temperaturbeständighet på 90 ~ 130 ℃; eten-propylengummi (EPR) har blivit förstahandsvalet för mobila scenarier (t.ex. gruvkablar) på grund av dess flexibilitet och ozonbeständighet.

Under de senaste åren har populariseringen av teknik för tvärbindning genom bestrålning har ytterligare förbättrat materialens åldringsbeständighet. Till exempel överstiger temperaturbeständighetsnivån för strålnings tvärbundna gummi- och plastelastomerkablar 125°C, och de har både flamskyddande och oljebeständiga egenskaper. De har framgångsrikt använts inom efterfrågade områden som kärnkraftverk och rymdindustrin. Dessutom har den optimerade formeln för miljövänliga mjukgörare (t.ex. DOP) minskar inte bara den dielektriska förlusten hos PVC-kablar (polyvinylklorid), utan uppfyller också säkerhetskraven för speciella scenarier som t.ex. livsmedelsförpackningar.

2. Nyckelprocesser och kvalitetskontroll av produktionsteknik

Tillverkningen av gummi- och plastkablar kräver strikta processer:

- Vridning av ledare: Flera koppar- eller aluminiumtrådar är tvinnade för att förbättra ledningsförmågan och den mekaniska styrkan;

- Extrudering av isolering: Gummi eller plast beläggs jämnt på ledaren under hög temperatur och högt tryck. Temperatur- och tryckkontroll påverkar direkt isoleringsskiktets densitet;

- Mantelgjutning: Den yttre manteln måste ha vattenbeständighet och köldbeständighet. I vissa fall måste ett flätat lager läggas till för att förbättra slitstyrkan;

- Efterbearbetning och testning: Skärning, prägling och testning av elektrisk prestanda (t.ex. testning av partiell urladdning) för att säkerställa kvaliteten på den färdiga produkten.

För att ta tvärbundna polyetenkablar som exempel ligger kärnprocessen i tvärbindningsreaktionen - att omvandla linjära molekyler till en tredimensionell nätstruktur genom kemiska metoder eller bestrålning, vilket avsevärt förbättrar värmebeständigheten och den mekaniska hållfastheten.

3. Den centrala positionen för teststandarder och testmetoder

Teststandarderna för gummi- och plastkablar är hörnstenen för att säkerställa deras tillförlitlighet. Genom att ta GB/T 3048-serien standard som ett exempel omfattar den 12 testmetoder som t.ex. isolationsmotstånd, motståndsspänning, dielektrisk förlust etc:

- Test av isolationsmotstånd (GB/T 3048.5): Laddningstiden måste vara 1 ~ 5 minuter, det uppmätta värdet måste vara stabilt och den yttre mantelns isoleringsmotstånd är inte mindre än 0,5 MΩ / km;

- Test av AC-hållfasthetsspänning: Kablar med märkspänningar under 18/30 kV kan använda 3U0:s 0,1 Hz spänning istället för effektfrekvensprovet för att minska utrustningens kapacitetskrav;

- Test av partiell urladdning (GB/T 3048.12): Detektera isoleringsdefekter och känsligheten måste nå pC-nivå.

Internationella standarder som t.ex. IEC 60502 lägga fram enhetliga krav på spänningsnivå och strukturell utformning av 1~30kV-kablar, vilket främjar standardiseringen av den globala leveranskedjan.

4. Synergier och skillnader mellan internationella och nationella standarder

Globalt sett har standarder för gummi- och plastkablar en "dubbelspårig parallell" funktion:

- Internationella standarder (IEC): representeras av IEC 60227 (allmänna krav) och IEC 60502 (medel- och högspänningskablar), med betoning på elektrisk prestanda och säkerhetströsklar;

- Inhemska standarder (GB/T)GB/T 12706-2002 (motsvarande IEC 60502) och GB 50150-2016 (specifikationer för överlämningstest), som förfinar testvillkoren i kombination med egenskaperna hos Kinas elnät. GB 50150 föreskriver till exempel att fasseparerade skärmade kablar kan testas parallellt i flera faser för att förbättra effektiviteten.

Det är värt att notera att Test av DC-hållfasthetsspänning har gradvis ersatts av AC-hållfasthetsspännings- och resonanstester eftersom fördelningen av det elektriska fältet inte stämmer överens med de faktiska arbetsförhållandena, särskilt i kablar över 35 kV.

5. Testutrustning och teknisk innovation

Testning av gummi- och plastkablar är beroende av utrustning med hög precision:

- Serie resonansanordning: Genom att justera frekvensen kan spänningstestet för kablar med stor kapacitet uppnås, vilket löser problemet med otillräcklig kapacitet hos traditionella kraftfrekvensomvandlare;

- Högresistansmätare och detektor för partiell urladdning: används för noggrann identifiering av isoleringsmotstånd (10⁵~10¹⁶Ω) respektive små defekter;

- Miljösimuleringskammare: simulerar extrema förhållanden som hög och låg temperatur, luftfuktighet och värme för att verifiera kablarnas långsiktiga stabilitet.

Med produktionslinjen för tvärbindning genom bestrålning som exempel integrerar den elektronacceleratorn och extruderingsprocessen för att uppnå realtidskontroll av isoleringsskiktets tvärbindningsgrad och förbättrar produktionseffektiviteten med mer än 30%.

6. Expansion och utmaningar inom applikationsområdena

Gummi-plastkablar har trängt in i många områden som energi, transport och militär industri, men olika scenarier har olika krav på standarder:

- Kraftöverföring: UHV-kablar (1000 kV och högre) måste lösa problemen med koronaförlust och åldrande isolering;

- Järnvägstransporter: Brandbeständiga kablar måste klara flamspridningstestet enligt GB / T 19666 för att säkerställa kretsens integritet under brand;

- Havsbaserad vindkraft: Korrosionsbeständiga mantelmaterial (t.ex. kloroetergummi) som är resistenta mot saltdimma har blivit föremål för forskning och utveckling.

Importerade kablar (t.ex. 1~35 kV) måste också uppfylla ytterligare driftsförhållanden, inklusive systemjordningsmetoder, kortslutningsströmmens varaktighet och andra parametrar.

Sammanfattning

Den tekniska utvecklingen av gummi- och plastkablar har alltid kretsat kring de två kärnorna "säkerhet" och "effektivitet". Från materialinnovation till uppgraderingar av teststandarder svarar branschen på olika applikationsutmaningar genom standardisering och teknisk innovation. I framtiden, med populariseringen av smarta nät och ny energi, nedbrytbara mantelmaterial och teknik för onlineövervakning kan bli nästa genombrottspunkt. Det är bara genom att hålla jämna steg med standarddynamiken som tillverkare och användare kan säkerställa tillförlitlighet och ekonomi för kabelsystem i komplexa miljöer.