Аннотация

Как основной компонент современной электропередачи, производительность и безопасность резинопластиковых кабелей напрямую связаны со стабильной работой энергосистемы. С развитием материаловедения и технологии испытаний стандарты производства, выбор материалов и методы испытаний резино-пластиковых кабелей постоянно совершенствуются, формируя систему спецификаций по всей цепочке от производства до применения. Данная статья анализирует шесть аспектов, включая состав материала, процесс производства, стандарты испытаний и международные спецификации, и объединяет авторитетные нормативные документы с практикой промышленности для всестороннего анализа технического развития и проблем применения резино-пластиковых кабелей.

1. Состав и материал инноваций резинопластиковые кабели

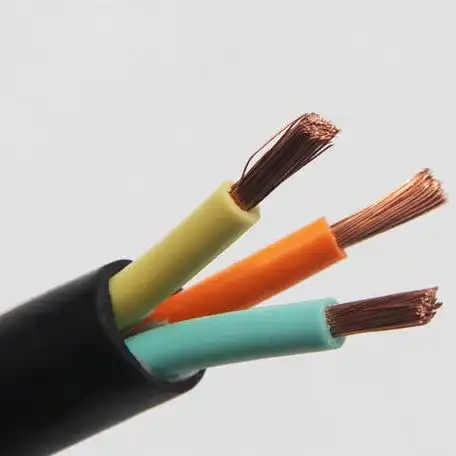

Основная структура резино-пластиковых кабелей состоит из четырех частей: проводника, изоляционного слоя, экранирующего слоя и оболочки (рис. 1). Среди них выбор изоляционный материал напрямую определяет верхний предел эксплуатационных характеристик кабеля. Например, сшитый полиэтилен (XLPE) широко используется в кабелях среднего и высокого напряжения благодаря своей молекулярно-сетчатой структуре и термостойкости 90~130℃; этилен-пропиленовый каучук (EPR) стал первым выбором для мобильных сценариев (таких как кабели для горнодобывающей промышленности) благодаря своей гибкости и озоностойкости.

В последние годы популяризация Технология сшивания под действием облучения еще больше повысило устойчивость материалов к старению. Например, уровень термостойкости радиационно-сшитых кабелей из резины и пластиковых эластомеров превышает 125°C, они обладают огнестойкими и маслостойкими свойствами. Они успешно используются в таких востребованных областях, как атомные электростанции и аэрокосмическая промышленность. Кроме того, оптимизированная формула экологически чистые пластификаторы (например, DOP) не только снижает диэлектрические потери кабелей из поливинилхлорида (ПВХ), но и отвечает требованиям безопасности в особых сценариях, например, при упаковке пищевых продуктов.

2. Основные процессы и контроль качества технологии производства

Производство резино-пластиковых кабелей требует строгих технологических процессов:

- Скручивание проводников: Несколько медных или алюминиевых проводов скручены для улучшения проводимости и механической прочности;

- Экструзия изоляции: Резина или пластик равномерно наносится на проводник при высокой температуре и высоком давлении. Регулирование температуры и давления напрямую влияет на плотность изоляционного слоя;

- Формовка обшивки: Внешняя оболочка должна обладать водонепроницаемостью и морозостойкостью. В некоторых случаях для повышения износостойкости необходимо добавить плетеный слой;

- Постобработка и тестирование: Резка, тиснение и тестирование электрических характеристик (например, тестирование на частичный разряд) для обеспечения качества готовой продукции.

Если взять в качестве примера кабели из сшитого полиэтилена, то в их основе лежит реакция сшивания - преобразование линейных молекул в трехмерную сетчатую структуру с помощью химических методов или облучения, что значительно повышает термостойкость и механическую прочность.

3. Основные положения стандартов и методов испытаний

Стандарты испытаний резино-пластиковых кабелей являются краеугольным камнем в обеспечении их надежности. Принимая во внимание Стандарт серии GB/T 3048 Например, он охватывает 12 методов испытаний, таких как сопротивление изоляции, выдерживаемое напряжение, диэлектрические потери и т.д:

- Испытание на сопротивление изоляции (GB/T 3048.5): Время зарядки должно составлять 1~5 минут, измеренное значение должно быть стабильным, а сопротивление изоляции внешней оболочки не менее 0,5MΩ/км;

- Испытание на устойчивость к переменному напряжению: Кабели с номинальным напряжением ниже 18/30 кВ могут использовать испытание напряжением 0,1 Гц от 3U0 вместо испытания частотой питания, чтобы снизить требования к мощности оборудования;

- Испытание на частичный разряд (GB/T 3048.12): Обнаружение дефектов изоляции, чувствительность должна достигать уровня pC.

Международные стандарты, такие как IEC 60502 выдвинуть единые требования к уровню выдерживаемого напряжения и конструктивному исполнению кабелей 1~30 кВ, способствуя стандартизации глобальной цепи поставок.

4. Синергия и различия между международными и отечественными стандартами

Во всем мире стандарты на резиновые и пластмассовые кабели имеют свойство "параллельности двух дорожек":

- Международные стандарты (IEC)Представлены IEC 60227 (общие требования) и IEC 60502 (кабели среднего и высокого напряжения), в которых особое внимание уделяется электрическим характеристикам и пороговым значениям безопасности;

- Внутренние стандарты (GB/T)Такие документы, как GB/T 12706-2002 (эквивалент IEC 60502) и GB 50150-2016 (спецификации испытаний на передачу), которые уточняют условия испытаний в сочетании с особенностями китайской энергосистемы. Например, GB 50150 предусматривает, что разделенные по фазам экранированные кабели могут испытываться в многофазном параллельном режиме для повышения эффективности.

Стоит отметить, что Испытание на устойчивость к постоянному напряжению постепенно заменяется испытаниями на выдерживание переменного напряжения и резонансными испытаниями, поскольку распределение электрического поля не соответствует реальным условиям эксплуатации, особенно в кабелях на напряжение выше 35 кВ.

5.Испытательное оборудование и технологические инновации

Испытания резиновых и пластмассовых кабелей проводятся на высокоточном оборудовании:

- Серийное резонансное устройство: Регулируя частоту, можно проводить испытания на выдерживаемое напряжение кабелей большой мощности, решая проблему недостаточной мощности традиционных силовых трансформаторов частоты;

- Измеритель высокого сопротивления и детектор частичных разрядов: используется для точного определения сопротивления изоляции (10⁵~10¹⁶Ω) и мелких дефектов соответственно;

- Камера для моделирования окружающей среды: моделирует экстремальные условия, такие как высокая и низкая температура, влажность и тепло, чтобы проверить долговременную стабильность кабелей.

В качестве примера можно привести производственную линию сшивки облучением, которая объединяет электронный ускоритель и процесс экструзии, что позволяет контролировать степень сшивки изоляционного слоя в режиме реального времени и повышает эффективность производства более чем на 30%.

6. Расширение и проблемы областей применения

Резинопластиковые кабели проникли во многие области, такие как энергетика, транспорт и военная промышленность, но в разных сценариях предъявляются разные требования к стандартам:

- Передача энергии: Кабели сверхвысокого напряжения (1000 кВ и выше) должны решать проблемы потери короны и старения изоляции;

- Железнодорожные перевозки: Огнестойкие кабели должны пройти испытание на распространение пламени по стандарту GB/T 19666, чтобы обеспечить целостность цепи во время пожара;

- Морская ветроэнергетика: Материалы оболочки, устойчивые к коррозии в соляном тумане (например, хлорэфирный каучук), стали объектом исследований и разработок.

Импортные кабели (например, марки 1~35 кВ) также должны соответствовать дополнительным условиям эксплуатации, включая методы заземления системы, длительность тока короткого замыкания и другие параметры.

Резюме

Технологический прогресс резино-пластиковых кабелей всегда вращался вокруг двух основных принципов - "безопасность" и "эффективность". Начиная с инноваций в области материалов и заканчивая усовершенствованием стандартов тестирования, отрасль отвечает на разнообразные вызовы в области применения посредством стандартизации и технологических инноваций. В будущем, с популяризацией интеллектуальных сетей и новой энергии, разлагаемые материалы оболочки и технология онлайн-мониторинга может стать следующим переломным моментом. Только следя за динамикой развития стандартов, производители и пользователи могут обеспечить надежность и экономичность кабельных систем в сложных условиях.