Rezumat

În calitate de componentă de bază a transportului modern de energie, performanța și siguranța cablurilor din cauciuc-plastic sunt direct legate de funcționarea stabilă a sistemului energetic. Odată cu progresul științei materialelor și al tehnologiei de testare, standardele de producție, selecția materialelor și metodele de testare ale cablurilor din cauciuc-plastic au fost îmbunătățite continuu, formând un sistem de specificații cu lanț complet, de la producție la aplicare. Acest articol analizează șase dimensiuni, inclusiv compoziția materialului, procesul de producție, standardele de testare și specificațiile internaționale, și combină documentele standard de autoritate cu practicile din industrie pentru a analiza în mod cuprinzător dezvoltarea tehnică și provocările de aplicare ale cablurilor din cauciuc-plastic.

1. Compoziția și inovația materială a cabluri cauciuc-plastic

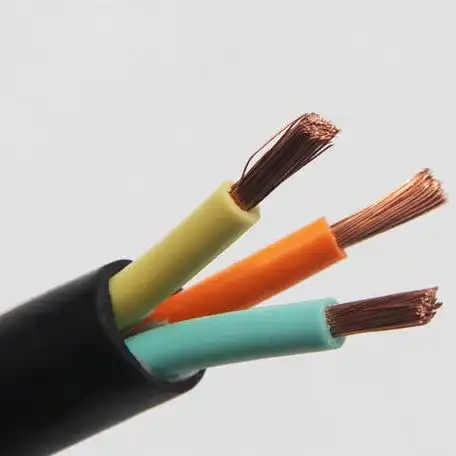

Structura de bază a cablurilor din cauciuc-plastic constă din patru părți: conductor, strat izolator, strat de ecranare și teacă (figura 1). Dintre acestea, alegerea material izolant determină în mod direct limita superioară a performanței cablului. De exemplu, polietilena reticulată (XLPE) este utilizată pe scară largă în cablurile de medie și înaltă tensiune datorită structurii sale moleculare în rețea și rezistenței la temperaturi de 90~130 ℃; cauciucul etilen-propilen (EPR) a devenit prima alegere pentru scenariile mobile (cum ar fi cablurile miniere) datorită flexibilității și rezistenței la ozon.

În ultimii ani, popularizarea tehnologie de reticulare prin iradiere a îmbunătățit și mai mult rezistența la îmbătrânire a materialelor. De exemplu, nivelul de rezistență la temperatură al cablurilor din cauciuc reticulat prin radiații și elastomeri din plastic depășește 125°C și au proprietăți ignifuge și rezistente la uleiuri. Acestea au fost utilizate cu succes în domenii foarte solicitate, cum ar fi centralele nucleare și industria aerospațială. În plus, formula optimizată a plastifianți ecologici (cum ar fi DOP) nu numai că reduce pierderea dielectrică a cablurilor din clorură de polivinil (PVC), dar îndeplinește și cerințele de siguranță ale scenariilor speciale, cum ar fi ambalarea alimentelor.

2. Procese-cheie și controlul calității tehnologiei de producție

Producția de cabluri din cauciuc-plastic necesită procese stricte:

- Răsucirea conductorului: Mai multe fire de cupru sau aluminiu sunt răsucite pentru a îmbunătăți conductivitatea și rezistența mecanică;

- Extrudarea izolației: Cauciucul sau plasticul este acoperit uniform pe conductor la temperatură ridicată și presiune ridicată. Controlul temperaturii și al presiunii afectează în mod direct densitatea stratului izolator;

- Modelarea tecii: Învelișul exterior trebuie să aibă rezistență la apă și la frig. În unele scenarii, trebuie adăugat un strat împletit pentru a spori rezistența la uzură;

- Post-procesare și testare: Tăierea, ștanțarea și testarea performanțelor electrice (cum ar fi testarea descărcării parțiale) pentru a asigura calitatea produsului finit.

Luând drept exemplu cablurile din polietilenă reticulată, procesul său de bază constă în reacția de reticulare - transformarea moleculelor liniare într-o structură tridimensională prin metode chimice sau de iradiere, îmbunătățind astfel considerabil rezistența la căldură și rezistența mecanică.

3. Poziția de bază a standardelor de testare și a metodelor de testare

Standardele de testare a cablurilor din cauciuc-plastic reprezintă piatra de temelie a asigurării fiabilității acestora. Luând în considerare Standardul seriei GB/T 3048 de exemplu, acesta acoperă 12 metode de testare, cum ar fi rezistența la izolație, tensiunea de rezistență, pierderea dielectrică etc., de exemplu:

- Test de rezistență a izolației (GB/T 3048.5): Timpul de încărcare trebuie să fie de 1 ~ 5 minute, valoarea măsurată trebuie să fie stabilă, iar rezistența de izolare a tecii exterioare nu este mai mică de 0,5MΩ/km;

- Test de rezistență la tensiune AC: Cablurile cu tensiuni nominale sub 18/30kV pot utiliza tensiunea de 0,1Hz a 3U0 în locul testului de frecvență de putere pentru a reduce cerințele de capacitate ale echipamentului;

- Test de descărcare parțială (GB/T 3048.12): Detectarea defectelor de izolare, iar sensibilitatea trebuie să atingă nivelul pC.

Standarde internaționale, cum ar fi IEC 60502 prezintă cerințe unificate pentru nivelul de tensiune de rezistență și proiectarea structurală a cablurilor de 1~30kV, promovând standardizarea lanțului global de aprovizionare.

4. Sinergia și diferențele dintre standardele internaționale și cele naționale

La nivel mondial, standardele privind cablurile din cauciuc și plastic prezintă o caracteristică "paralelă cu două piste":

- Standarde internaționale (IEC): reprezentate de IEC 60227 (cerințe generale) și IEC 60502 (cabluri de medie și înaltă tensiune), care pun accentul pe performanța electrică și pe pragurile de siguranță;

- Standarde interne (GB/T): cum ar fi GB/T 12706-2002 (echivalent cu IEC 60502) și GB 50150-2016 (specificații privind testarea transferului), care perfecționează condițiile de testare în combinație cu caracteristicile rețelei electrice din China. De exemplu, GB 50150 stipulează că cablurile ecranate cu faze separate pot fi testate în paralel cu mai multe faze pentru a îmbunătăți eficiența.

Este demn de remarcat faptul că Test de rezistență la tensiune continuă a fost înlocuită treptat cu încercări de rezistență la tensiune alternativă și de rezonanță, deoarece distribuția câmpului electric nu corespunde condițiilor reale de lucru, în special în cazul cablurilor de peste 35kV.

5.Echipamente de testare și inovare tehnologică

Testarea cablurilor din cauciuc și plastic se bazează pe echipamente de înaltă precizie:

- Dispozitiv rezonant serie: Prin ajustarea frecvenței, se poate realiza testarea tensiunii de rezistență a cablurilor de mare capacitate, rezolvând problema capacității insuficiente a transformatoarelor tradiționale de frecvență de putere;

- Contor de înaltă rezistență și detector de descărcări parțiale: utilizat pentru identificarea precisă a rezistenței de izolație (10⁵~10¹⁶Ω) și, respectiv, a defectelor mici;

- Cameră de simulare a mediului: simulează condiții extreme precum temperaturi ridicate și scăzute, umiditate și căldură pentru a verifica stabilitatea pe termen lung a cablurilor.

Luând ca exemplu linia de producție de reticulare prin iradiere, aceasta integrează acceleratorul de electroni și procesul de extrudare pentru a realiza controlul în timp real al gradului de reticulare a stratului de izolație și îmbunătățește eficiența producției cu mai mult de 30%.

6. Extinderea și provocările din domeniile de aplicare

Cablurile din cauciuc-plastic au pătruns în multe domenii, cum ar fi energia, transportul și industria militară, dar diferite scenarii au cerințe diferite pentru standarde:

- Transmisia puterii: Cablurile UHV (1000kV și peste) trebuie să rezolve problemele legate de pierderea corona și îmbătrânirea izolației;

- Transportul feroviar: Cablurile rezistente la foc trebuie să treacă testul de propagare a flăcării din GB/T 19666 pentru a asigura integritatea circuitului în timpul incendiului;

- Energie eoliană offshore: Materialele de înveliș rezistente la coroziunea prin pulverizare salină (cum ar fi cauciucul cloroeter) au devenit obiectul cercetării și dezvoltării.

Cablurile importate (cum ar fi categoriile 1~35kV) trebuie să îndeplinească, de asemenea, condiții suplimentare de funcționare, inclusiv metodele de împământare a sistemului, durata curentului de scurtcircuit și alți parametri.

Rezumat

Progresul tehnologic al cablurilor din cauciuc-plastic a gravitat întotdeauna în jurul celor două nuclee ale "siguranței" și "eficienței". De la inovarea materialelor la actualizarea standardelor de testare, industria răspunde provocărilor de aplicare diversificate prin standardizare și inovare tehnologică. În viitor, odată cu popularizarea rețelelor inteligente și a energiei noi, materiale de înveliș degradabile și tehnologie de monitorizare online poate deveni următorul punct de cotitură. Numai ținând pasul cu dinamica standardelor, producătorii și utilizatorii pot asigura fiabilitatea și economia sistemelor de cabluri în medii complexe.