Streszczenie

Jako podstawowy element nowoczesnego przesyłu energii, wydajność i bezpieczeństwo kabli gumowo-plastikowych są bezpośrednio związane ze stabilną pracą systemu energetycznego. Wraz z rozwojem nauki o materiałach i technologii testowania, standardy produkcji, dobór materiałów i metody testowania kabli gumowo-plastikowych były stale ulepszane, tworząc w pełni łańcuchowy system specyfikacji od produkcji do zastosowania. Niniejszy artykuł analizuje sześć wymiarów, w tym skład materiału, proces produkcji, standardy testowania i specyfikacje międzynarodowe, a także łączy autorytatywne dokumenty standardowe z praktykami branżowymi, aby kompleksowo przeanalizować rozwój techniczny i wyzwania związane z zastosowaniem kabli gumowo-plastikowych.

1. Skład i innowacje materiałowe przewody gumowo-plastikowe

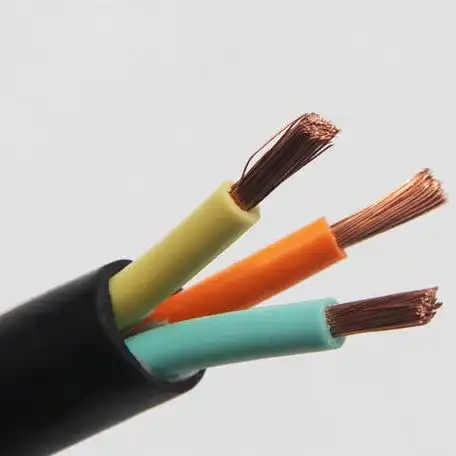

Podstawowa struktura kabli gumowo-plastikowych składa się z czterech części: przewodnika, warstwy izolacyjnej, warstwy ekranującej i powłoki (rysunek 1). Wśród nich, wybór materiał izolacyjny bezpośrednio określa górną granicę wydajności kabla. Na przykład usieciowany polietylen (XLPE) jest szeroko stosowany w kablach średniego i wysokiego napięcia ze względu na strukturę siatki molekularnej i odporność na temperaturę 90 ~ 130 ℃; kauczuk etylenowo-propylenowy (EPR) stał się pierwszym wyborem dla scenariuszy mobilnych (takich jak kable górnicze) ze względu na jego elastyczność i odporność na ozon.

W ostatnich latach popularyzacja technologia sieciowania napromieniowaniem jeszcze bardziej poprawiła odporność materiałów na starzenie. Przykładowo, poziom odporności temperaturowej usieciowanych radiacyjnie przewodów z gumy i elastomerów z tworzyw sztucznych przekracza 125°C, a ponadto mają one właściwości ognioodporne i olejoodporne. Są one z powodzeniem stosowane w wymagających dziedzinach, takich jak elektrownie jądrowe i lotnictwo. Ponadto, zoptymalizowana formuła przyjazne dla środowiska plastyfikatory (takie jak DOP) nie tylko zmniejsza straty dielektryczne kabli z polichlorku winylu (PVC), ale także spełnia wymagania bezpieczeństwa w specjalnych scenariuszach, takich jak pakowanie żywności.

2. Kluczowe procesy i kontrola jakości technologii produkcji

Produkcja kabli gumowo-plastikowych wymaga rygorystycznych procesów:

- Skręcenie przewodu: Wiele drutów miedzianych lub aluminiowych jest skręconych w celu poprawy przewodności i wytrzymałości mechanicznej;

- Wytłaczanie izolacji: Guma lub tworzywo sztuczne jest równomiernie powlekane na przewodzie w wysokiej temperaturze i pod wysokim ciśnieniem. Kontrola temperatury i ciśnienia bezpośrednio wpływa na gęstość warstwy izolacyjnej;

- Formowanie poszycia: Zewnętrzna osłona musi być wodoodporna i odporna na zimno. W niektórych przypadkach należy dodać plecioną warstwę, aby zwiększyć odporność na zużycie;

- Przetwarzanie końcowe i testowanie: Cięcie, wytłaczanie i testy wydajności elektrycznej (takie jak testy wyładowań niezupełnych) w celu zapewnienia jakości gotowego produktu.

Biorąc za przykład usieciowane kable polietylenowe, ich główny proces polega na reakcji sieciowania - przekształcaniu liniowych cząsteczek w trójwymiarową strukturę siatki za pomocą metod chemicznych lub napromieniowania, co znacznie poprawia odporność na ciepło i wytrzymałość mechaniczną.

3. Podstawowa pozycja standardów i metod testowania

Standardy testowania kabli gumowo-plastikowych są podstawą zapewnienia ich niezawodności. Biorąc pod uwagę Standard serii GB/T 3048 Na przykład obejmuje 12 metod testowych, takich jak rezystancja izolacji, napięcie wytrzymywane, straty dielektryczne itp:

- Test rezystancji izolacji (GB/T 3048.5): Czas ładowania musi wynosić 1 ~ 5 minut, zmierzona wartość musi być stabilna, a rezystancja izolacji powłoki zewnętrznej nie może być mniejsza niż 0,5 MΩ/km;

- Test napięcia wytrzymywanego AC: Kable o napięciu znamionowym poniżej 18/30 kV mogą wykorzystywać napięcie 3U0 0,1 Hz zamiast testu częstotliwości zasilania, aby zmniejszyć wymagania dotyczące pojemności sprzętu;

- Test częściowego rozładowania (GB/T 3048.12): Wykrywa wady izolacji, a czułość musi osiągnąć poziom pC.

Międzynarodowe standardy, takie jak IEC 60502 przedstawił ujednolicone wymagania dotyczące poziomu napięcia wytrzymywanego i konstrukcji kabli 1 ~ 30 kV, promując standaryzację globalnego łańcucha dostaw.

4. Synergia i różnice między standardami międzynarodowymi i krajowymi

Na całym świecie standardy kabli gumowych i plastikowych mają funkcję "równoległego dwutorowego":

- Normy międzynarodowe (IEC)reprezentowane przez normy IEC 60227 (wymagania ogólne) i IEC 60502 (kable średniego i wysokiego napięcia), kładące nacisk na parametry elektryczne i progi bezpieczeństwa;

- Normy krajowe (GB/T)GB/T 12706-2002 (odpowiednik IEC 60502) i GB 50150-2016 (specyfikacje testu przekazania), które doprecyzowują warunki testowe w połączeniu z charakterystyką chińskiej sieci energetycznej. Na przykład GB 50150 stanowi, że ekranowane kable z separacją faz mogą być testowane równolegle w wielu fazach w celu poprawy wydajności.

Warto zauważyć, że Test napięcia wytrzymywanego DC zostały stopniowo zastąpione testami napięcia wytrzymywanego AC i rezonansu, ponieważ rozkład pola elektrycznego nie odpowiada rzeczywistym warunkom pracy, zwłaszcza w kablach powyżej 35 kV.

5. sprzęt testowy i innowacje technologiczne

Testowanie kabli gumowych i plastikowych opiera się na sprzęcie o wysokiej precyzji:

- Szeregowe urządzenie rezonansowe: Regulując częstotliwość, można uzyskać test napięcia wytrzymywanego kabli o dużej pojemności, rozwiązując problem niewystarczającej pojemności tradycyjnych transformatorów częstotliwości;

- Miernik wysokiej rezystancji i detektor wyładowań niezupełnychUżywany do dokładnej identyfikacji rezystancji izolacji (10⁵~10¹⁶Ω) i drobnych defektów;

- Środowiskowa komora symulacyjnaSymuluje ekstremalne warunki, takie jak wysoka i niska temperatura, wilgotność i ciepło, aby zweryfikować długoterminową stabilność kabli.

Biorąc za przykład linię produkcyjną do sieciowania napromieniowaniem, integruje ona akcelerator elektronów i proces wytłaczania w celu uzyskania kontroli w czasie rzeczywistym stopnia usieciowania warstwy izolacyjnej i poprawia wydajność produkcji o ponad 30%.

6. Ekspansja i wyzwania związane z obszarami zastosowań

Kable gumowo-plastikowe weszły do wielu dziedzin, takich jak energetyka, transport i przemysł wojskowy, ale różne scenariusze mają różne wymagania dotyczące standardów:

- Transmisja mocy: Kable UHV (1000kV i powyżej) muszą rozwiązywać problemy związane z utratą napięcia i starzeniem się izolacji;

- Transport kolejowy: Kable ognioodporne muszą przejść test propagacji płomienia GB/T 19666, aby zapewnić integralność obwodu podczas pożaru;

- Morska energia wiatrowa: Odporne na korozję w mgle solnej materiały osłonowe (takie jak guma chloroeterowa) stały się przedmiotem badań i rozwoju.

Importowane kable (takie jak klasy 1 ~ 35kV) muszą również spełniać dodatkowe warunki pracy, w tym metody uziemienia systemu, czas trwania prądu zwarciowego i inne parametry.

Podsumowanie

Postęp technologiczny kabli gumowo-plastikowych zawsze obracał się wokół dwóch rdzeni "bezpieczeństwa" i "wydajności". Od innowacji materiałowych po aktualizacje standardów testowania, branża reaguje na zróżnicowane wyzwania związane z aplikacjami poprzez standaryzację i innowacje technologiczne. W przyszłości, wraz z popularyzacją inteligentnych sieci i nowej energii, degradowalne materiały osłonowe oraz Technologia monitorowania online może stać się kolejnym punktem przełomowym. Tylko nadążając za dynamiką standardów, producenci i użytkownicy mogą zapewnić niezawodność i oszczędność systemów kablowych w złożonych środowiskach.