Abstract

Als kerncomponent van moderne stroomtransmissie zijn de prestaties en veiligheid van rubber-plastic kabels direct gerelateerd aan de stabiele werking van het energiesysteem. Met de vooruitgang van de materiaalkunde en testtechnologie zijn de productienormen, materiaalselectie en testmethoden van rubber-plastic kabels voortdurend verbeterd, waardoor een volledig specificatiesysteem is ontstaan, van productie tot toepassing. In dit artikel worden zes dimensies geanalyseerd, waaronder materiaalsamenstelling, productieproces, testnormen en internationale specificaties, en worden gezaghebbende normdocumenten gecombineerd met de praktijk in de industrie om de technische ontwikkeling en toepassingsuitdagingen van rubber-plastic kabels uitgebreid te analyseren.

1. Samenstelling en materiaalinnovatie van rubber-kunststof kabels

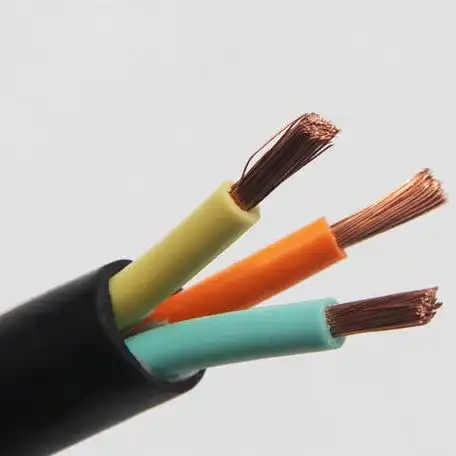

De basisstructuur van rubber-plastic kabels bestaat uit vier delen: geleider, isolatielaag, afschermingslaag en mantel (Figuur 1). De keuze van isolerend materiaal bepaalt rechtstreeks de bovengrens van de prestaties van de kabel. Vernet polyethyleen (XLPE) wordt bijvoorbeeld veel gebruikt in midden- en hoogspanningskabels vanwege de moleculaire gaasstructuur en temperatuurbestendigheid van 90~130℃; ethyleenpropyleenrubber (EPR) is de eerste keuze geworden voor mobiele scenario's (zoals mijnbouwkabels) vanwege de flexibiliteit en ozonbestendigheid.

In de afgelopen jaren heeft de popularisering van bestraling cross-linking technologie heeft de verouderingsbestendigheid van materialen verder verbeterd. De temperatuurbestendigheid van kabels van vernet rubber en kunststof met straling is bijvoorbeeld hoger dan 125°C en ze hebben zowel vlamvertragende als oliebestendige eigenschappen. Ze worden met succes gebruikt in veeleisende sectoren zoals kerncentrales en de ruimtevaart. Bovendien is de geoptimaliseerde formule van milieuvriendelijke weekmakers (zoals DOP) vermindert niet alleen het diëlektrische verlies van polyvinylchloride (PVC) kabels, maar voldoet ook aan de veiligheidsvereisten van speciale scenario's zoals voedselverpakking.

2. Sleutelprocessen en kwaliteitscontrole van productietechnologie

De productie van rubber-kunststofkabels vereist strenge processen:

- Verdraaien van geleiders: Meerdere koper- of aluminiumdraden worden gedraaid om de geleiding en mechanische sterkte te verbeteren;

- Extrusie van isolatie: Rubber of kunststof wordt gelijkmatig op de geleider gecoat onder hoge temperatuur en hoge druk. De temperatuur- en drukregeling hebben een directe invloed op de dichtheid van de isolatielaag;

- Mantel vormen: De buitenmantel moet waterbestendig en koudebestendig zijn. In sommige scenario's moet een gevlochten laag worden toegevoegd om de slijtvastheid te verbeteren;

- Nabewerking en testen: Snijden, reliëfdruk en elektrische prestatietests (zoals gedeeltelijke ontladingstests) om de kwaliteit van het eindproduct te garanderen.

Als we vernette polyethyleen kabels als voorbeeld nemen, ligt de kern van het proces in de vernetkingsreactie - het omzetten van lineaire moleculen in een driedimensionale gaasstructuur door middel van chemische of bestralingsmethoden, waardoor de hittebestendigheid en mechanische sterkte aanzienlijk worden verbeterd.

3. De kernpositie van testnormen en testmethoden

De testnormen voor rubber-kunststofkabels vormen de hoeksteen van hun betrouwbaarheid. Het nemen van de GB/T 3048 reeksnorm Bijvoorbeeld 12 testmethoden zoals isolatieweerstand, weerstandsspanning, diëlektrisch verlies, enz:

- Isolatieweerstandstest (GB/T 3048.5): De oplaadtijd moet 1~5 minuten zijn, de gemeten waarde moet stabiel zijn en de isolatieweerstand van de buitenmantel is niet minder dan 0,5MΩ/km;

- AC-spanningstest: Kabels met nominale spanningen lager dan 18/30kV kunnen de 0,1Hz spanning van 3U0 gebruiken in plaats van de stroomfrequentietest om de capaciteitseisen van de apparatuur te verlagen;

- Deelontladingstest (GB/T 3048.12): Detecteer isolatietekorten en de gevoeligheid moet pC-niveau bereiken.

Internationale normen zoals IEC 60502 uniforme eisen stellen aan het spanningsniveau en het structurele ontwerp van 1~30kV-kabels, om de standaardisatie van de wereldwijde toeleveringsketen te bevorderen.

4. Synergie en verschillen tussen internationale en nationale normen

Wereldwijd hebben rubberen en plastic kabelstandaarden een "dual-track parallel" kenmerk:

- Internationale normen (IEC)vertegenwoordigd door IEC 60227 (algemene vereisten) en IEC 60502 (midden- en hoogspanningskabels), met de nadruk op elektrische prestaties en veiligheidsdrempels;

- Binnenlandse normen (GB/T)GB 50150-2016 (handover testspecificaties), die de testvoorwaarden verfijnen in combinatie met de kenmerken van het Chinese elektriciteitsnet. GB 50150 bepaalt bijvoorbeeld dat fase-gescheiden afgeschermde kabels in meerfasen parallel kunnen worden getest om de efficiëntie te verbeteren.

Het is de moeite waard om op te merken dat DC-spanningstest is geleidelijk vervangen door wisselstroomweerstandstests en resonantietests omdat de elektrische veldverdeling niet overeenkomt met de werkelijke werkomstandigheden, vooral in kabels boven 35 kV.

5. Testapparatuur en technologische innovatie

Het testen van rubberen en plastic kabels vereist zeer nauwkeurige apparatuur:

- Resonant apparaat in serie: Door de frequentie aan te passen, kunnen kabels met een grote capaciteit worden getest op hun weerstandsspanning, waardoor het probleem van onvoldoende capaciteit van traditionele stroomfrequentietransformatoren wordt opgelost;

- Hogeweerstandsmeter en detector voor gedeeltelijke ontlading: gebruikt voor nauwkeurige identificatie van respectievelijk isolatieweerstand (10⁵~10¹⁶Ω) en kleine defecten;

- Omgevingssimulatiekamer: simuleert extreme omstandigheden zoals hoge en lage temperaturen, vochtigheid en hitte om de langetermijnstabiliteit van kabels te controleren.

De bestralingsproductielijn voor verknoping bijvoorbeeld integreert de elektronenversneller en het extrusieproces om de verknopingsgraad van de isolatielaag in realtime te controleren en verbetert de productie-efficiëntie met meer dan 30%.

6. Uitbreiding en uitdagingen van toepassingsgebieden

Kabels van rubber en kunststof zijn doorgedrongen tot vele gebieden zoals energie, transport en militaire industrie, maar verschillende scenario's hebben verschillende eisen voor standaarden:

- Vermogenstransmissie: UHV-kabels (1000kV en hoger) moeten de problemen van coronaverlies en veroudering van de isolatie oplossen;

- Vervoer per spoor: Vuurbestendige kabels moeten de vlamvoortplantingstest van GB/T 19666 doorstaan om de integriteit van het circuit tijdens brand te garanderen;

- Offshore windenergie: Zoutnevelcorrosiebestendige omhullingsmaterialen (zoals chloroetherrubber) zijn de focus geworden van onderzoek en ontwikkeling.

Geïmporteerde kabels (zoals 1~35kV-kwaliteiten) moeten ook voldoen aan aanvullende bedrijfsvoorwaarden, waaronder aardingsmethoden voor het systeem, duur van kortsluitstromen en andere parameters.

Samenvatting

De technologische vooruitgang van rubber-plastic kabels heeft altijd gedraaid om de twee kernen "veiligheid" en "efficiëntie". Van materiaalinnovatie tot het upgraden van testnormen, de industrie reageert op gediversifieerde toepassingsuitdagingen door standaardisatie en technologische innovatie. In de toekomst, met de popularisering van slimme netwerken en nieuwe energie, afbreekbare omhullingsmaterialen en online bewakingstechnologie kan het volgende doorbraakpunt worden. Alleen door de standaarddynamiek bij te houden, kunnen fabrikanten en gebruikers de betrouwbaarheid en zuinigheid van kabelsystemen in complexe omgevingen garanderen.