1.の組成と素材の革新 ゴム・プラスチックケーブル

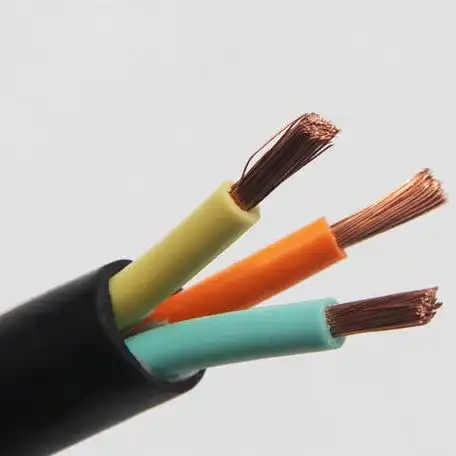

ゴム・プラスチック・ケーブルの基本構造は、導体、絶縁層、シールド層、シースの4つの部分から構成されている(図1)。このうち 断熱材 は、ケーブルの性能の上限を直接決定する。例えば、架橋ポリエチレン(XLPE)はその分子網目構造と90~130℃の耐熱性により、中高圧ケーブルに広く使用されている。エチレンプロピレンゴム(EPR)はその柔軟性と耐オゾン性により、モバイルシーン(鉱山ケーブルなど)の第一選択肢となっている。

近年は 照射架橋技術 は材料の耐老化性をさらに向上させた。例えば、放射線架橋ゴムやプラスチックエラストマーケーブルの耐熱温度は125℃を超え、難燃性と耐油性を兼ね備えている。これらは原子力発電所や航空宇宙といった需要の高い分野で使用されている。また 環境に優しい可塑剤 (DOPなど)は、ポリ塩化ビニル(PVC)ケーブルの誘電損失を低減するだけでなく、食品包装のような特殊な場面での安全要件も満たしている。

2.生産技術の主要工程と品質管理

ゴム・プラスチック・ケーブルの製造には厳格な工程が要求される:

- 導体のねじれ:導電性と機械的強度を向上させるため、複数の銅またはアルミニウム・ワイヤーを撚る;

- 断熱材の押し出し:ゴムまたはプラスチックを高温高圧下で導体に均一にコーティングする。温度と圧力のコントロールは絶縁層の密度に直接影響する;

- シース・モールディング:外側のシースは耐水性と耐寒性を備えていなければならない。場合によっては、耐摩耗性を高めるために編組層を追加しなければならない;

- 後処理とテスト:切断、エンボス加工、電気的性能試験(部分放電試験など)を行い、完成品の品質を保証する。

架橋ポリエチレン・ケーブルを例にとると、その核となるプロセスは架橋反応にあり、化学的または放射線照射法によって直鎖状分子を三次元網目構造に変換することで、耐熱性と機械的強度を大幅に向上させる。

3.試験規格と試験方法の中核的位置づけ

ゴム-プラスチック・ケーブルの試験基準は、その信頼性を確保するための基礎となるものです。そのため GB/T 3048 シリーズ標準 一例として、絶縁抵抗、耐電圧、誘電損失など12の試験法を網羅している:

- 絶縁抵抗試験 (GB/T 3048.5):充電時間は1~5分、測定値は安定、外装シースの絶縁抵抗は0.5MΩ/km以上;

- AC耐電圧試験:定格電圧が18/30kV以下のケーブルは、電源周波数試験の代わりに3U0の0.1Hz電圧を使用することで、機器の容量要件を減らすことができます;

- 部分放電試験 (gb/t 3048.12):絶縁不良を検出し、感度はpCレベルでなければならない。

などの国際規格がある。 IEC 60502 1~30kVケーブルの耐電圧レベルおよび構造設計に関する統一要件を提示し、グローバル・サプライチェーンの標準化を推進する。

4.国際基準と国内基準の相乗効果と相違点

世界的に、ゴムとプラスチックのケーブル規格は「デュアルトラック・パラレル」機能を備えている:

- 国際規格(IEC)IEC 60227 (一般要求事項) と IEC 60502 (中高圧ケーブル) に代表され、電気的性能と安全閾値に重点を置いている;

- 国内規格(GB/T)GB/T 12706-2002(IEC60502に相当)、GB 50150-2016(ハンドオーバー試験仕様)などは、中国の送電網の特性と組み合わせて試験条件を洗練させている。例えば、GB 50150では、効率向上のため、相分離したシールドケーブルを多相並列で試験できるよう規定している。

注目に値するのは 直流耐電圧試験 特に35kV以上のケーブルでは、電界分布が実際の使用条件と一致しないためである。

5.試験装置と技術革新

ゴムとプラスチックのケーブル試験は、高精度の機器に依存しています:

- 直列共振装置:周波数を調整することで、大容量ケーブルの耐電圧試験を実現し、従来の電源周波数変圧器の容量不足の問題を解決する;

- 高抵抗計と部分放電検出器絶縁抵抗(10⁵~10¹⁶Ω) と微小欠陥の正確な識別にそれぞれ使用されます;

- 環境シミュレーション・チャンバー高温・低温、湿度、熱などの過酷な条件をシミュレートし、ケーブルの長期安定性を検証します。

照射架橋生産ラインを例にとると、電子加速器と押出工程を統合し、絶縁層の架橋度をリアルタイムで制御することで、生産効率を30%以上向上させた。

6.応用分野の拡大と課題

ゴム・プラスチック・ケーブルは、エネルギー、輸送、軍需産業など多くの分野に浸透しているが、シナリオによって規格に対する要求は異なる:

- パワー・トランスミッション:UHVケーブル(1000kV以上)は、コロナ損失と絶縁劣化の問題を解決する必要がある;

- 鉄道輸送:耐火性ケーブルは、GB/T 19666の火炎伝播試験に合格し、火災時の回路の完全性を確保する必要がある;

- 洋上風力発電:耐塩水噴霧腐食性シース材料(クロロエーテルゴムなど)が研究開発の焦点となっている。

輸入ケーブル(1~35kVグレードなど)は、システムの接地方法、短絡電流の持続時間、その他のパラメータなど、追加の動作条件を満たす必要もある。

概要

ゴムプラスティックケーブルの技術進歩は、常に「安全性」と「効率性」という2つの核を中心に展開されてきた。材料の革新から試験規格のアップグレードに至るまで、業界は標準化と技術革新を通じて多様な応用課題に対応している。今後、スマートグリッドや新エネルギーが普及するにつれて、ゴムプラスティックケーブルは、より安全で、より効率的なケーブルになることが期待されています、 分解性シース材料 そして オンライン・モニタリング技術 が次のブレークスルー・ポイントになるかもしれない。メーカーとユーザーは、標準的なダイナミクスに対応することによってのみ、複雑な環境におけるケーブルシステムの信頼性と経済性を確保することができるのです。