Astratto

In quanto componente centrale della moderna trasmissione di energia, le prestazioni e la sicurezza dei cavi in gomma-plastica sono direttamente correlate al funzionamento stabile del sistema energetico. Con il progresso della scienza dei materiali e della tecnologia di prova, gli standard di produzione, la selezione dei materiali e i metodi di prova dei cavi in gomma-plastica sono stati continuamente aggiornati, formando un sistema di specifiche a catena completa, dalla produzione all'applicazione. Questo articolo analizza sei dimensioni, tra cui la composizione dei materiali, il processo di produzione, gli standard di prova e le specifiche internazionali, e combina documenti standard autorevoli con le pratiche del settore per analizzare in modo completo lo sviluppo tecnico e le sfide applicative dei cavi in gomma-plastica.

1. Composizione e innovazione materiale di cavi in gomma-plastica

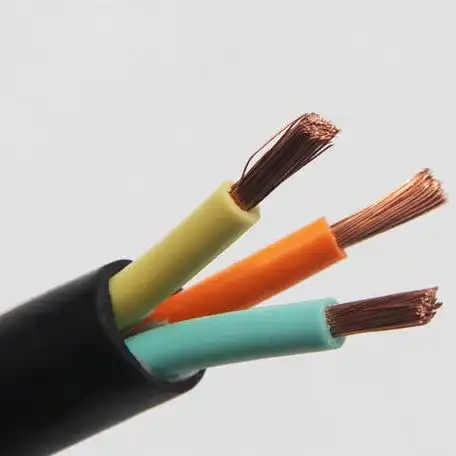

La struttura di base dei cavi in gomma-plastica è composta da quattro parti: conduttore, strato isolante, strato schermante e guaina (Figura 1). Tra queste, la scelta di materiale isolante determina direttamente il limite superiore delle prestazioni del cavo. Ad esempio, il polietilene reticolato (XLPE) è ampiamente utilizzato nei cavi di media e alta tensione grazie alla sua struttura a maglie molecolari e alla resistenza alla temperatura di 90~130℃; la gomma etilene-propilene (EPR) è diventata la prima scelta per gli scenari mobili (come i cavi per le miniere) grazie alla sua flessibilità e resistenza all'ozono.

Negli ultimi anni, la divulgazione di tecnologia di reticolazione a irraggiamento ha ulteriormente migliorato la resistenza all'invecchiamento dei materiali. Ad esempio, il livello di resistenza alla temperatura dei cavi in gomma e in elastomero plastico reticolati con radiazioni supera i 125°C e presentano proprietà ignifughe e antiolio. Sono stati utilizzati con successo in settori molto richiesti come le centrali nucleari e l'aerospaziale. Inoltre, la formula ottimizzata di plastificanti ecologici (come il DOP) non solo riduce la perdita dielettrica dei cavi in cloruro di polivinile (PVC), ma soddisfa anche i requisiti di sicurezza di scenari speciali come l'imballaggio alimentare.

2. Processi chiave e controllo di qualità della tecnologia di produzione

La produzione di cavi in gomma-plastica richiede processi rigorosi:

- Torsione del conduttore: Fili multipli di rame o alluminio sono attorcigliati per migliorare la conduttività e la resistenza meccanica;

- Estrusione di isolante: La gomma o la plastica vengono spalmate uniformemente sul conduttore ad alta temperatura e ad alta pressione. Il controllo della temperatura e della pressione influisce direttamente sulla densità dello strato isolante;

- Modanatura della guaina: La guaina esterna deve essere resistente all'acqua e al freddo. In alcuni casi, è necessario aggiungere uno strato intrecciato per migliorare la resistenza all'usura;

- Post-elaborazione e test: Taglio, goffratura e test delle prestazioni elettriche (come i test di scarica parziale) per garantire la qualità del prodotto finito.

Prendendo come esempio i cavi in polietilene reticolato, il suo processo principale risiede nella reazione di reticolazione, che converte le molecole lineari in una struttura a maglia tridimensionale attraverso metodi chimici o di irradiazione, migliorando così notevolmente la resistenza al calore e la forza meccanica.

3. La posizione centrale degli standard e dei metodi di prova

Gli standard di collaudo dei cavi in gomma-plastica sono la chiave di volta per garantirne l'affidabilità. Prendendo il Standard della serie GB/T 3048 a titolo di esempio, comprende 12 metodi di prova come la resistenza di isolamento, la tensione di tenuta, la perdita dielettrica, ecc:

- Test di resistenza dell'isolamento (GB/T 3048.5): Il tempo di ricarica deve essere di 1~5 minuti, il valore misurato deve essere stabile e la resistenza di isolamento della guaina esterna non deve essere inferiore a 0,5MΩ/km;

- Test di resistenza alla tensione CA: I cavi con tensioni nominali inferiori a 18/30kV possono utilizzare la tensione di 0,1Hz di 3U0 invece del test della frequenza di alimentazione per ridurre i requisiti di capacità delle apparecchiature;

- Test di scarica parziale (GB/T 3048.12): Rileva i difetti di isolamento e la sensibilità deve raggiungere il livello pC.

Standard internazionali come IEC 60502 proporre requisiti unificati per il livello di tensione di resistenza e la progettazione strutturale dei cavi da 1 a 30 kV, promuovendo la standardizzazione della catena di fornitura globale.

4. Sinergia e differenze tra standard internazionali e nazionali

A livello globale, gli standard dei cavi in gomma e plastica presentano una caratteristica di "doppio binario parallelo":

- Norme internazionali (IEC)Rappresentati dalle norme IEC 60227 (requisiti generali) e IEC 60502 (cavi di media e alta tensione), che enfatizzano le prestazioni elettriche e le soglie di sicurezza;

- Norme nazionali (GB/T)Come GB/T 12706-2002 (equivalente a IEC 60502) e GB 50150-2016 (specifiche per i test di handover), che perfezionano le condizioni di test in combinazione con le caratteristiche della rete elettrica cinese. Ad esempio, il GB 50150 stabilisce che i cavi schermati a separazione di fase possono essere testati in parallelo multifase per migliorare l'efficienza.

Vale la pena di notare che Test di resistenza alla tensione CC è stata gradualmente sostituita dalle prove di resistenza in c.a. e di risonanza, poiché la distribuzione del campo elettrico non corrisponde alle reali condizioni di lavoro, soprattutto nei cavi di tensione superiore a 35kV.

5.Attrezzature di prova e innovazione tecnologica

I test sui cavi in gomma e plastica si basano su apparecchiature di alta precisione:

- Dispositivo risonante in serie: Regolando la frequenza, è possibile effettuare la prova di tensione di resistenza di cavi di grande capacità, risolvendo il problema della capacità insufficiente dei trasformatori di frequenza tradizionali;

- Misuratore di alta resistenza e rilevatore di scariche parziali: utilizzato per l'identificazione precisa della resistenza di isolamento (10⁵~10¹⁶Ω) e dei piccoli difetti;

- Camera di simulazione ambientalesimula condizioni estreme, come alte e basse temperature, umidità e calore, per verificare la stabilità a lungo termine dei cavi.

Prendendo come esempio la linea di produzione di reticolazione a irraggiamento, essa integra l'acceleratore di elettroni e il processo di estrusione per ottenere un controllo in tempo reale del grado di reticolazione dello strato isolante e migliora l'efficienza produttiva di oltre 30%.

6. Espansione e sfide dei campi di applicazione

I cavi in gomma-plastica sono entrati in molti campi come l'energia, i trasporti e l'industria militare, ma i diversi scenari hanno requisiti diversi per gli standard:

- Trasmissione di potenza: I cavi UHV (1000kV e oltre) devono risolvere i problemi di perdita di corona e invecchiamento dell'isolamento;

- Trasporto ferroviario: I cavi resistenti al fuoco devono superare il test di propagazione della fiamma di GB/T 19666 per garantire l'integrità del circuito durante l'incendio;

- Energia eolica offshore: I materiali di rivestimento resistenti alla corrosione in nebbia salina (come la gomma cloroetere) sono diventati oggetto di ricerca e sviluppo.

I cavi importati (come quelli da 1~35kV) devono inoltre soddisfare ulteriori condizioni operative, tra cui i metodi di messa a terra del sistema, la durata della corrente di cortocircuito e altri parametri.

Sintesi

Il progresso tecnologico dei cavi in gomma-plastica ha sempre ruotato intorno alle due anime della "sicurezza" e dell'"efficienza". Dall'innovazione dei materiali all'aggiornamento degli standard di prova, l'industria risponde alle diverse sfide applicative attraverso la standardizzazione e l'innovazione tecnologica. In futuro, con la diffusione delle reti intelligenti e delle nuove energie, materiali per guaine degradabili e tecnologia di monitoraggio online potrebbe diventare il prossimo punto di svolta. Solo tenendo il passo con la dinamica degli standard, i produttori e gli utenti possono garantire l'affidabilità e l'economicità dei sistemi di cavi in ambienti complessi.