Résumé

En tant qu'élément central de la transmission moderne de l'énergie, la performance et la sécurité des câbles en caoutchouc-plastique sont directement liées au fonctionnement stable du système énergétique. Avec les progrès de la science des matériaux et de la technologie d'essai, les normes de production, la sélection des matériaux et les méthodes d'essai des câbles en caoutchouc-plastique ont été continuellement améliorées, formant un système de spécification de la chaîne complète, de la fabrication à l'application. Cet article analyse six aspects, notamment la composition des matériaux, le processus de production, les normes d'essai et les spécifications internationales, et combine les documents normatifs faisant autorité avec les pratiques de l'industrie afin d'analyser en détail le développement technique et les défis de l'application des câbles en caoutchouc-plastique.

1. Composition et innovation matérielle des câbles en caoutchouc-plastique

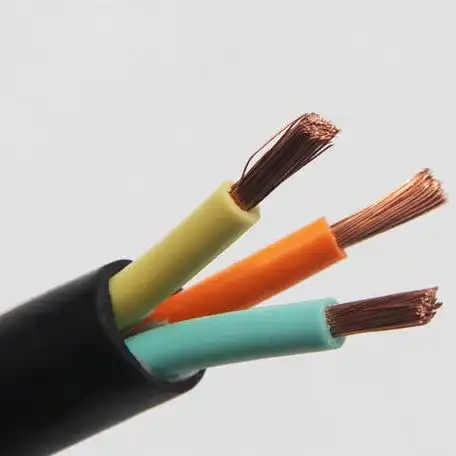

La structure de base des câbles en caoutchouc-plastique se compose de quatre parties : le conducteur, la couche d'isolation, la couche de blindage et la gaine (figure 1). Parmi ces éléments, le choix de la matériau isolant détermine directement la limite supérieure de la performance du câble. Par exemple, le polyéthylène réticulé (XLPE) est largement utilisé dans les câbles de moyenne et haute tension en raison de sa structure moléculaire en treillis et de sa résistance à la température de 90~130℃ ; le caoutchouc éthylène-propylène (EPR) est devenu le premier choix pour les scénarios mobiles (tels que les câbles miniers) en raison de sa flexibilité et de sa résistance à l'ozone.

Ces dernières années, la popularisation de la technologie de réticulation par irradiation a encore amélioré la résistance au vieillissement des matériaux. Par exemple, le niveau de résistance à la température des câbles en caoutchouc et en élastomère plastique réticulés par rayonnement dépasse 125°C, et ils ont des propriétés ignifuges et résistantes à l'huile. Ils ont été utilisés avec succès dans des domaines très demandés tels que les centrales nucléaires et l'aérospatiale. En outre, la formule optimisée de plastifiants respectueux de l'environnement (comme le DOP) réduit non seulement la perte diélectrique des câbles en polychlorure de vinyle (PVC), mais répond également aux exigences de sécurité de scénarios spéciaux tels que l'emballage alimentaire.

2. Processus clés et contrôle de la qualité de la technologie de production

La production de câbles en caoutchouc-plastique nécessite des processus stricts :

- Torsion du conducteur: Plusieurs fils de cuivre ou d'aluminium sont torsadés pour améliorer la conductivité et la résistance mécanique ;

- Extrusion d'isolant: Le caoutchouc ou le plastique est enduit uniformément sur le conducteur sous haute température et haute pression. Le contrôle de la température et de la pression affecte directement la densité de la couche d'isolation ;

- Moulage de la gaine: La gaine extérieure doit être résistante à l'eau et au froid. Dans certains cas, une couche tressée doit être ajoutée pour améliorer la résistance à l'usure ;

- Post-traitement et tests: Découpage, gaufrage et tests de performance électrique (tels que les tests de décharge partielle) pour garantir la qualité du produit fini.

Si l'on prend l'exemple des câbles en polyéthylène réticulé, le cœur du processus réside dans la réaction de réticulation, qui consiste à convertir les molécules linéaires en une structure maillée tridimensionnelle par des méthodes chimiques ou d'irradiation, ce qui permet d'améliorer considérablement la résistance à la chaleur et la résistance mécanique.

3. La position centrale des normes d'essai et des méthodes d'essai

Les normes d'essai des câbles caoutchouc-plastique sont la pierre angulaire de leur fiabilité. Les normes d'essai des câbles en caoutchouc-plastique sont la pierre angulaire de leur fiabilité. Norme de la série GB/T 3048 à titre d'exemple, il couvre 12 méthodes d'essai telles que la résistance d'isolement, la tension de tenue, la perte diélectrique, etc :

- Test de résistance d'isolation (GB/T 3048.5) : Le temps de charge doit être de 1 à 5 minutes, la valeur mesurée doit être stable et la résistance d'isolation de la gaine extérieure n'est pas inférieure à 0,5MΩ/km ;

- Essai de résistance à la tension alternative: Les câbles dont la tension nominale est inférieure à 18/30kV peuvent utiliser la tension 0,1Hz de 3U0 au lieu de l'essai de fréquence de puissance afin de réduire les exigences de capacité de l'équipement ;

- Essai de décharge partielle (GB/T 3048.12) : Détecter les défauts d'isolation, et la sensibilité doit atteindre le niveau pC.

Les normes internationales telles que IEC 60502 proposer des exigences unifiées pour le niveau de tension de résistance et la conception structurelle des câbles de 1 à 30 kV, afin de promouvoir la normalisation de la chaîne d'approvisionnement mondiale.

4. Synergie et différences entre les normes internationales et nationales

Globalement, les normes relatives aux câbles en caoutchouc et en plastique présentent une caractéristique de "double piste parallèle" :

- Normes internationales (IEC)Les normes de sécurité : représentées par la CEI 60227 (exigences générales) et la CEI 60502 (câbles de moyenne et haute tension), qui mettent l'accent sur les performances électriques et les seuils de sécurité ;

- Normes nationales (GB/T)La Chine a adopté de nouvelles normes, telles que GB/T 12706-2002 (équivalent à la norme CEI 60502) et GB 50150-2016 (spécifications des essais de transfert), qui affinent les conditions d'essai en tenant compte des caractéristiques du réseau électrique chinois. Par exemple, la norme GB 50150 stipule que les câbles blindés à séparation de phase peuvent être testés en parallèle sur plusieurs phases afin d'améliorer l'efficacité.

Il convient de noter que Essai de résistance à la tension continue a été progressivement remplacé par des essais de résistance à la tension alternative et des essais de résonance, car la distribution du champ électrique ne correspond pas aux conditions de travail réelles, en particulier pour les câbles de plus de 35 kV.

5. équipements d'essai et innovation technologique

Les essais de câbles en caoutchouc et en plastique s'appuient sur des équipements de haute précision :

- Dispositif résonnant en série: En ajustant la fréquence, il est possible de tester la tension de tenue des câbles de grande capacité, ce qui résout le problème de la capacité insuffisante des transformateurs de fréquence électrique traditionnels ;

- Mesureur de haute résistance et détecteur de décharge partielleLes tests de résistance d'isolement (10⁵~10¹⁶Ω) et les petits défauts sont utilisés pour l'identification précise de la résistance d'isolement (10⁵~10¹⁶Ω) et des petits défauts ;

- Chambre de simulation environnementale: simule des conditions extrêmes telles que des températures élevées et basses, l'humidité et la chaleur, afin de vérifier la stabilité à long terme des câbles.

La ligne de production de réticulation par irradiation, par exemple, intègre l'accélérateur d'électrons et le processus d'extrusion pour contrôler en temps réel le degré de réticulation de la couche d'isolation et améliorer l'efficacité de la production de plus de 30%.

6. Expansion et défis des domaines d'application

Les câbles caoutchouc-plastique ont pénétré de nombreux domaines tels que l'énergie, les transports et l'industrie militaire, mais les exigences en matière de normes varient selon les scénarios :

- Transmission de puissance: Les câbles UHV (1000kV et plus) doivent résoudre les problèmes de perte par effet couronne et de vieillissement de l'isolation ;

- Transport ferroviaire: Les câbles résistants au feu doivent passer le test de propagation de la flamme GB/T 19666 pour garantir l'intégrité du circuit en cas d'incendie ;

- Énergie éolienne en mer: Les matériaux de gaine résistant à la corrosion par le brouillard salin (tels que le caoutchouc chloroéther) sont devenus le point de mire de la recherche et du développement.

Les câbles importés (tels que les catégories 1~35kV) doivent également répondre à des conditions d'exploitation supplémentaires, notamment les méthodes de mise à la terre du système, la durée du courant de court-circuit et d'autres paramètres.

Résumé

Le progrès technologique des câbles en caoutchouc-plastique a toujours tourné autour des deux axes que sont la "sécurité" et l'"efficacité". De l'innovation en matière de matériaux à l'amélioration des normes d'essai, l'industrie répond à des défis d'application diversifiés grâce à la normalisation et à l'innovation technologique. À l'avenir, avec la popularisation des réseaux intelligents et des nouvelles énergies, matériaux de gaine dégradables et technologie de surveillance en ligne pourrait devenir le prochain point de rupture. Ce n'est qu'en suivant la dynamique des normes que les fabricants et les utilisateurs pourront garantir la fiabilité et l'économie des systèmes de câbles dans des environnements complexes.