Resumen

Como componente central de la moderna transmisión de energía, el rendimiento y la seguridad de los cables de caucho-plástico están directamente relacionados con el funcionamiento estable del sistema energético. Con el avance de la ciencia de los materiales y la tecnología de ensayo, las normas de producción, la selección de materiales y los métodos de ensayo de los cables de caucho-plástico se han actualizado continuamente, formando un sistema de especificación de cadena completa desde la fabricación hasta la aplicación. Este artículo analiza desde seis dimensiones, incluyendo la composición del material, el proceso de producción, las normas de ensayo y las especificaciones internacionales, y combina documentos normativos autorizados con prácticas de la industria para analizar exhaustivamente el desarrollo técnico y los retos de aplicación de los cables de caucho-plástico.

1. Composición e innovación material de cables de goma y plástico

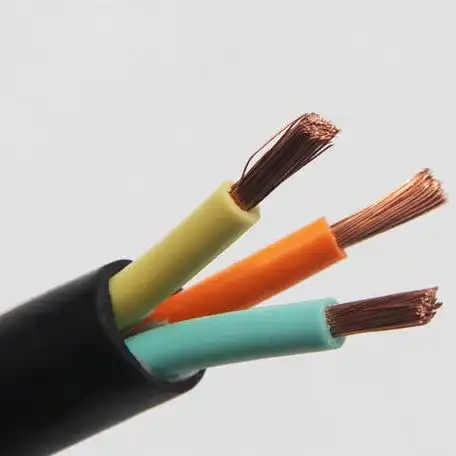

La estructura básica de los cables de caucho-plástico consta de cuatro partes: conductor, capa aislante, capa de apantallamiento y cubierta (Figura 1). Entre ellas, la elección de material aislante determina directamente el límite superior del rendimiento del cable. Por ejemplo, el polietileno reticulado (XLPE) se utiliza mucho en cables de media y alta tensión por su estructura de malla molecular y su resistencia a temperaturas de 90~130℃; el caucho de etileno-propileno (EPR) se ha convertido en la primera opción para escenarios móviles (como cables de minería) por su flexibilidad y resistencia al ozono.

En los últimos años, la popularización de tecnología de reticulación por irradiación ha mejorado aún más la resistencia al envejecimiento de los materiales. Por ejemplo, el nivel de resistencia a la temperatura de los cables de caucho y elastómeros plásticos reticulados por radiación supera los 125°C, y tienen propiedades ignífugas y de resistencia al aceite. Se han utilizado con éxito en campos de gran demanda como las centrales nucleares y la industria aeroespacial. Además, la fórmula optimizada de plastificantes ecológicos (como el DOP) no sólo reduce la pérdida dieléctrica de los cables de policloruro de vinilo (PVC), sino que también cumple los requisitos de seguridad de escenarios especiales como el envasado de alimentos.

2. Procesos clave y control de calidad de la tecnología de producción

La producción de cables de caucho-plástico requiere procesos estrictos:

- Torsión del conductor: Se retuercen varios hilos de cobre o aluminio para mejorar la conductividad y la resistencia mecánica;

- Extrusión de aislamiento: El caucho o el plástico se recubren uniformemente sobre el conductor a alta temperatura y alta presión. El control de la temperatura y la presión afecta directamente a la densidad de la capa aislante;

- Moldura de cubierta: La funda exterior debe ser resistente al agua y al frío. En algunos casos, debe añadirse una capa trenzada para mejorar la resistencia al desgaste;

- Postprocesamiento y pruebas: Corte, estampado y pruebas de rendimiento eléctrico (como pruebas de descarga parcial) para garantizar la calidad del producto acabado.

Tomando como ejemplo los cables de polietileno reticulado, su proceso central reside en la reacción de reticulación, que convierte las moléculas lineales en una estructura de malla tridimensional mediante métodos químicos o de irradiación, lo que mejora enormemente la resistencia al calor y la fuerza mecánica.

3. La posición central de las normas y métodos de ensayo

Las normas de ensayo de los cables de caucho-plástico son la piedra angular para garantizar su fiabilidad. Teniendo en cuenta Norma de la serie GB/T 3048 a modo de ejemplo, abarca 12 métodos de ensayo como, por ejemplo, la resistencia del aislamiento, la tensión soportada, la pérdida dieléctrica, etc:

- Prueba de resistencia del aislamiento (GB/T 3048.5): Se requiere que el tiempo de carga sea de 1~5 minutos, que el valor medido sea estable y que la resistencia de aislamiento de la cubierta exterior no sea inferior a 0,5MΩ/km;

- Prueba de resistencia a la tensión alterna: Los cables con tensiones nominales inferiores a 18/30 kV pueden utilizar la tensión de 0,1 Hz de 3U0 en lugar de la prueba de frecuencia de potencia para reducir los requisitos de capacidad de los equipos;

- Prueba de descarga parcial (GB/T 3048.12): Detectar defectos de aislamiento, y la sensibilidad debe alcanzar el nivel pC.

Normas internacionales como IEC 60502 presentar requisitos unificados para el nivel de tensión soportado y el diseño estructural de los cables de 1~30kV, promoviendo la normalización de la cadena de suministro global.

4. Sinergias y diferencias entre las normas internacionales y nacionales

Globalmente, las normas sobre cables de goma y plástico presentan una característica de "doble vía paralela":

- Normas internacionales (CEI): representados por las normas IEC 60227 (requisitos generales) e IEC 60502 (cables de media y alta tensión), que hacen hincapié en las prestaciones eléctricas y los umbrales de seguridad;

- Normas nacionales (GB/T): como GB/T 12706-2002 (equivalente a IEC 60502) y GB 50150-2016 (especificaciones de prueba de traspaso), que perfeccionan las condiciones de prueba en combinación con las características de la red eléctrica china. Por ejemplo, GB 50150 estipula que los cables apantallados con separación de fases pueden probarse en paralelo multifásico para mejorar la eficiencia.

Cabe señalar que Prueba de tensión continua soportada se ha ido sustituyendo gradualmente por ensayos de tensión soportada de CA y de resonancia, ya que la distribución del campo eléctrico no se corresponde con las condiciones de trabajo reales, especialmente en cables de más de 35 kV.

5.Equipos de ensayo e innovación tecnológica

Los ensayos de cables de goma y plástico se basan en equipos de alta precisión:

- Dispositivo resonante en serie: Mediante el ajuste de la frecuencia, se puede lograr la prueba de tensión soportada de cables de gran capacidad, resolviendo el problema de la capacidad insuficiente de los transformadores de frecuencia de potencia tradicionales;

- Medidor de alta resistencia y detector de descargas parciales: utilizados para la identificación precisa de la resistencia de aislamiento (10⁵~10¹⁶Ω) y los defectos diminutos, respectivamente;

- Cámara de simulación ambiental: simula condiciones extremas como altas y bajas temperaturas, humedad y calor para verificar la estabilidad a largo plazo de los cables.

Tomando como ejemplo la línea de producción de reticulación por irradiación, integra el acelerador de electrones y el proceso de extrusión para lograr un control en tiempo real del grado de reticulación de la capa aislante, y mejora la eficiencia de la producción en más de 30%.

6. Expansión y retos de los campos de aplicación

Los cables de caucho-plástico han penetrado en muchos campos, como la energía, el transporte y la industria militar, pero los distintos escenarios tienen diferentes requisitos en cuanto a normas:

- Transmisión de potencia: Los cables UHV (1000 kV y superiores) deben resolver los problemas de pérdida de corona y envejecimiento del aislamiento;

- Transporte ferroviario: Los cables resistentes al fuego deben superar la prueba de propagación de la llama de GB/T 19666 para garantizar la integridad del circuito en caso de incendio;

- Energía eólica marina: Los materiales de revestimiento resistentes a la corrosión por niebla salina (como el cloroéter-caucho) se han convertido en el centro de la investigación y el desarrollo.

Los cables importados (como los de 1~35 kV) también deben cumplir otras condiciones de funcionamiento, como los métodos de puesta a tierra del sistema, la duración de la corriente de cortocircuito y otros parámetros.

Resumen

El progreso tecnológico de los cables de caucho-plástico siempre ha girado en torno a los dos núcleos de "seguridad" y "eficiencia". Desde la innovación de los materiales hasta la actualización de las normas de ensayo, la industria responde a los diversos retos de las aplicaciones mediante la normalización y la innovación tecnológica. En el futuro, con la popularización de las redes inteligentes y las nuevas energías, materiales de revestimiento degradables y tecnología de supervisión en línea puede convertirse en el próximo punto de inflexión. Solo siguiendo la dinámica de la norma podrán fabricantes y usuarios garantizar la fiabilidad y economía de los sistemas de cables en entornos complejos.