Abstrakt

Als Kernkomponente der modernen Energieübertragung stehen die Leistung und Sicherheit von Gummikunststoffkabeln in direktem Zusammenhang mit dem stabilen Betrieb des Energiesystems. Mit den Fortschritten in der Materialwissenschaft und der Prüftechnik wurden die Produktionsstandards, die Materialauswahl und die Prüfverfahren für Gummikunststoffkabel kontinuierlich verbessert, so dass ein durchgängiges Spezifikationssystem von der Herstellung bis zur Anwendung entstanden ist. In diesem Artikel werden sechs Dimensionen analysiert, darunter die Materialzusammensetzung, der Produktionsprozess, die Prüfnormen und die internationalen Spezifikationen, und es werden maßgebliche Standarddokumente mit Industriepraktiken kombiniert, um die technische Entwicklung und die Anwendungsherausforderungen von Gummi-Kunststoffkabeln umfassend zu analysieren.

1. Zusammensetzung und Materialinnovation von Gummi-Kunststoff-Kabel

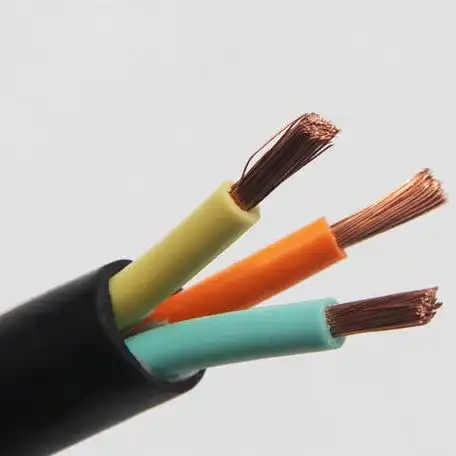

Der Grundaufbau von Gummi-Kunststoff-Kabeln besteht aus vier Teilen: Leiter, Isolierschicht, Abschirmschicht und Mantel (Abbildung 1). Unter ihnen ist die Wahl der Isoliermaterial bestimmt direkt die Obergrenze für die Leistungsfähigkeit des Kabels. So wird beispielsweise vernetztes Polyethylen (XLPE) aufgrund seiner molekularen Netzstruktur und seiner Temperaturbeständigkeit von 90~130℃ häufig für Mittel- und Hochspannungskabel verwendet; Ethylen-Propylen-Kautschuk (EPR) ist aufgrund seiner Flexibilität und Ozonbeständigkeit zur ersten Wahl für mobile Szenarien (wie Bergbaukabel) geworden.

In den letzten Jahren hat sich die Popularisierung von Strahlenvernetzungstechnologie hat die Alterungsbeständigkeit von Materialien weiter verbessert. So liegt die Temperaturbeständigkeit von strahlenvernetzten Gummi- und Kunststoffelastomerkabeln bei über 125 °C, und sie haben sowohl flammhemmende als auch ölbeständige Eigenschaften. Sie werden erfolgreich in stark beanspruchten Bereichen wie Kernkraftwerken und in der Luft- und Raumfahrt eingesetzt. Darüber hinaus ist die optimierte Formel von umweltfreundliche Weichmacher (wie z. B. DOP) reduziert nicht nur den dielektrischen Verlust von Polyvinylchlorid (PVC)-Kabeln, sondern erfüllt auch die Sicherheitsanforderungen für spezielle Szenarien wie Lebensmittelverpackungen.

2. Schlüsselprozesse und Qualitätskontrolle der Produktionstechnik

Die Herstellung von Gummi-Kunststoff-Kabeln erfordert strenge Verfahren:

- Verdrillung des Leiters: Mehrere Kupfer- oder Aluminiumdrähte werden verdrillt, um die Leitfähigkeit und mechanische Festigkeit zu verbessern;

- Extrusion von Dämmstoffen: Gummi oder Kunststoff wird unter hoher Temperatur und hohem Druck gleichmäßig auf den Leiter aufgetragen. Die Steuerung von Temperatur und Druck wirkt sich direkt auf die Dichte der Isolierschicht aus;

- Mantelformteil: Der Außenmantel muss wasserfest und kältebeständig sein. In einigen Fällen muss eine geflochtene Schicht hinzugefügt werden, um die Verschleißfestigkeit zu erhöhen;

- Nachbearbeitung und Prüfung: Schneiden, Prägen und elektrische Leistungstests (z. B. Teilentladungstests), um die Qualität des Endprodukts zu gewährleisten.

Bei vernetzten Polyethylenkabeln beispielsweise liegt der Kernprozess in der Vernetzungsreaktion, bei der lineare Moleküle durch chemische oder Bestrahlungsmethoden in eine dreidimensionale Netzstruktur umgewandelt werden, wodurch die Hitzebeständigkeit und die mechanische Festigkeit erheblich verbessert werden.

3. Die Kernposition der Prüfnormen und Prüfverfahren

Die Prüfnormen für Gummi-Kunststoff-Kabel sind der Grundstein für die Gewährleistung ihrer Zuverlässigkeit. Unter Berücksichtigung der GB/T 3048 Reihe Standard Sie umfasst beispielsweise 12 Prüfverfahren wie Isolationswiderstand, Stehspannung, dielektrischer Verlust usw.:

- Prüfung des Isolationswiderstands (GB/T 3048.5): Die Ladezeit muss 1~5 Minuten betragen, der Messwert muss stabil sein und der Isolationswiderstand des Außenmantels darf nicht weniger als 0,5 MΩ/km betragen;

- AC-Stehspannungsprüfung: Für Kabel mit Nennspannungen unter 18/30kV kann anstelle der Netzfrequenzprüfung die 0,1Hz-Spannung von 3U0 verwendet werden, um die Anforderungen an die Gerätekapazität zu verringern;

- Teilentladungstest (GB/T 3048.12): Erkennung von Isolationsfehlern, und die Empfindlichkeit muss pC-Niveau erreichen.

Internationale Normen wie IEC 60502 einheitliche Anforderungen an die Spannungsfestigkeit und den Aufbau von 1~30kV-Kabeln vorlegen und damit die Standardisierung der globalen Lieferkette fördern.

4. Synergien und Unterschiede zwischen internationalen und nationalen Normen

Weltweit gibt es Normen für Gummi- und Kunststoffkabel mit dem Merkmal "zweispurig parallel":

- Internationale Normen (IEC)IEC 60227 (allgemeine Anforderungen) und IEC 60502 (Mittel- und Hochspannungskabel), wobei der Schwerpunkt auf der elektrischen Leistung und den Sicherheitsgrenzwerten liegt;

- Inländische Normen (GB/T)GB/T 12706-2002 (Äquivalent zu IEC 60502) und GB 50150-2016 (Übergabeprüfungsspezifikationen), die die Prüfbedingungen in Kombination mit den Merkmalen des chinesischen Stromnetzes verfeinern. GB 50150 schreibt zum Beispiel vor, dass phasengetrennte geschirmte Kabel zur Verbesserung der Effizienz parallel zueinander geprüft werden können.

Es ist erwähnenswert, dass DC-Stehspannungsprüfung wurde nach und nach durch Wechselspannungsfestigkeitsprüfungen und Resonanzprüfungen ersetzt, da die Verteilung des elektrischen Feldes nicht den tatsächlichen Arbeitsbedingungen entspricht, insbesondere bei Kabeln über 35 kV.

5) Prüfgeräte und technologische Innovation

Für die Prüfung von Gummi- und Kunststoffkabeln sind hochpräzise Geräte erforderlich:

- Serienresonanzgerät: Durch die Anpassung der Frequenz kann die Spannungsfestigkeitsprüfung von Kabeln mit großer Kapazität durchgeführt werden, wodurch das Problem der unzureichenden Kapazität der herkömmlichen Netzfrequenztransformatoren gelöst wird;

- Hochwiderstandsmessgerät und Teilentladungsdetektor: zur genauen Identifizierung des Isolationswiderstands (10⁵~10¹⁶Ω) bzw. kleiner Defekte;

- Umweltsimulationskammer: simuliert extreme Bedingungen wie hohe und niedrige Temperaturen, Feuchtigkeit und Hitze, um die Langzeitstabilität von Kabeln zu überprüfen.

Die Produktionslinie für die Strahlenvernetzung beispielsweise integriert den Elektronenbeschleuniger und den Extrusionsprozess, um den Vernetzungsgrad der Isolierschicht in Echtzeit zu kontrollieren, und verbessert die Produktionseffizienz um mehr als 30%.

6. Erweiterung und Herausforderungen der Anwendungsbereiche

Gummi-Kunststoff-Kabel haben sich in vielen Bereichen wie Energie, Transport und Militärindustrie durchgesetzt, aber verschiedene Szenarien haben unterschiedliche Anforderungen an die Normen:

- Kraftübertragung: UHV-Kabel (1000 kV und mehr) müssen die Probleme des Koronaverlustes und der Isolationsalterung lösen;

- Schienenverkehr: Feuerbeständige Kabel müssen den Flammenausbreitungstest nach GB/T 19666 bestehen, um die Unversehrtheit des Stromkreises im Brandfall zu gewährleisten;

- Offshore-Windkraft: Salzsprühnebelkorrosionsbeständige Ummantelungsmaterialien (wie z. B. Chloräthergummi) sind in den Mittelpunkt von Forschung und Entwicklung gerückt.

Importierte Kabel (z. B. 1~35kV) müssen außerdem zusätzliche Betriebsbedingungen erfüllen, einschließlich Erdungsmethoden, Kurzschlussstromdauer und andere Parameter.

Zusammenfassung

Der technologische Fortschritt bei Gummi-Kunststoff-Kabeln dreht sich seit jeher um die beiden Kerne "Sicherheit" und "Effizienz". Von der Materialinnovation bis zur Verbesserung der Prüfnormen reagiert die Branche durch Normung und technologische Innovation auf die vielfältigen Herausforderungen der Anwendungen. Mit der Verbreitung von intelligenten Stromnetzen und neuen Energien wird sich die Branche in Zukunft weiterentwickeln, abbaubare Hüllenmaterialien und Online-Überwachungstechnik kann der nächste Durchbruch werden. Nur wenn Hersteller und Anwender mit der Dynamik der Normen Schritt halten, können sie die Zuverlässigkeit und Wirtschaftlichkeit von Kabelsystemen in komplexen Umgebungen gewährleisten.