Abstrakt

Som kernekomponent i moderne kraftoverførsel er gummi-plastkablers ydeevne og sikkerhed direkte relateret til energisystemets stabile drift. Med fremskridt inden for materialevidenskab og testteknologi er produktionsstandarder, materialevalg og testmetoder for gummi-plastkabler løbende blevet opgraderet og danner et komplet kædespecifikationssystem fra fremstilling til anvendelse. Denne artikel analyserer fra seks dimensioner, herunder materialesammensætning, produktionsproces, teststandarder og internationale specifikationer, og kombinerer autoritative standarddokumenter med industripraksis for at analysere den tekniske udvikling og anvendelsesudfordringerne for gummi-plastkabler grundigt.

1. Sammensætning og materialeinnovation af kabler af gummi og plast

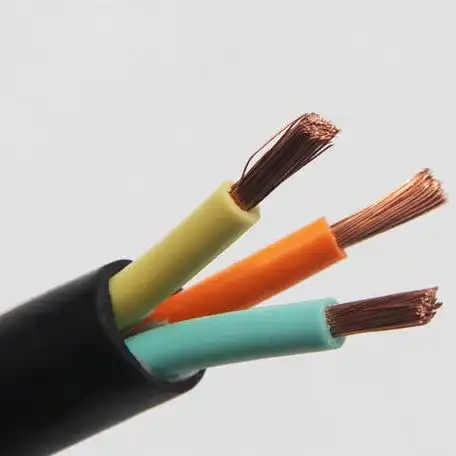

Den grundlæggende struktur i gummi-plastkabler består af fire dele: leder, isoleringslag, afskærmningslag og kappe (figur 1). Blandt dem er valget af isolerende materiale bestemmer direkte den øvre grænse for kablets ydeevne. For eksempel bruges tværbundet polyethylen (XLPE) i vid udstrækning i mellem- og højspændingskabler på grund af dets molekylære netstruktur og temperaturbestandighed på 90 ~ 130 ℃; ethylen-propylengummi (EPR) er blevet det første valg til mobile scenarier (såsom minedriftskabler) på grund af dets fleksibilitet og ozonbestandighed.

I de senere år er populariseringen af Tværbindingsteknologi med bestråling har yderligere forbedret materialernes ældningsbestandighed. For eksempel overstiger temperaturmodstandsniveauet for strålingskrydsbundne gummi- og plastelastomerkabler 125 °C, og de har både flammehæmmende og olieresistente egenskaber. De er blevet brugt med succes inden for områder med stor efterspørgsel som f.eks. atomkraftværker og rumfart. Derudover er den optimerede formel for Miljøvenlige blødgørere (såsom DOP) reducerer ikke kun det dielektriske tab i kabler af polyvinylchlorid (PVC), men opfylder også sikkerhedskravene i særlige scenarier som f.eks. fødevareemballage.

2. Nøgleprocesser og kvalitetskontrol af produktionsteknologi

Produktionen af gummi-plastkabler kræver strenge processer:

- Vridning af leder: Flere kobber- eller aluminiumstråde er snoet for at forbedre ledningsevnen og den mekaniske styrke;

- Ekstrudering af isolering: Gummi eller plast er jævnt belagt på lederen under høj temperatur og højt tryk. Temperatur- og trykstyring har direkte indflydelse på isoleringslagets tæthed;

- Støbning af kappe: Den ydre kappe skal være vand- og kuldebestandig. I nogle tilfælde skal der tilføjes et flettet lag for at øge slidstyrken;

- Efterbehandling og testning: Skæring, prægning og test af elektrisk ydeevne (f.eks. test af delvis udladning) for at sikre kvaliteten af det færdige produkt.

Hvis vi tager tværbundne polyethylenkabler som eksempel, ligger kerneprocessen i tværbindingsreaktionen - at omdanne lineære molekyler til en tredimensionel netstruktur ved hjælp af kemiske metoder eller bestråling, hvilket i høj grad forbedrer varmebestandigheden og den mekaniske styrke.

3. Kernepositionen for teststandarder og testmetoder

Teststandarderne for gummi- og plastkabler er hjørnestenen i sikringen af deres pålidelighed. Ved at tage GB/T 3048 serie standard Som eksempel dækker den 12 testmetoder som f.eks. isolationsmodstand, modstandsspænding, dielektrisk tab osv:

- Test af isolationsmodstand (GB/T 3048.5): Opladningstiden skal være 1~5 minutter, den målte værdi skal være stabil, og den ydre kappes isolationsmodstand er ikke mindre end 0,5MΩ/km;

- Test af AC-modstandsspænding: Kabler med nominelle spændinger under 18/30 kV kan bruge 3U0's 0,1 Hz-spænding i stedet for strømfrekvenstesten for at reducere kravene til udstyrets kapacitet;

- Test af delvis afladning (GB/T 3048.12): Registrerer isolationsfejl, og følsomheden skal nå pC-niveau.

Internationale standarder som f.eks. IEC 60502 fremsætte ensartede krav til modstandsspændingsniveauet og det strukturelle design af 1~30kV-kabler, hvilket fremmer standardiseringen af den globale forsyningskæde.

4. Synergi og forskelle mellem internationale og nationale standarder

Globalt set har standarder for gummi- og plastkabler en "dobbeltsporet parallel" funktion:

- Internationale standarder (IEC): repræsenteret ved IEC 60227 (generelle krav) og IEC 60502 (mellem- og højspændingskabler), der lægger vægt på elektrisk ydeevne og sikkerhedsgrænser;

- Indenlandske standarder (GB/T)GB/T 12706-2002 (svarende til IEC 60502) og GB 50150-2016 (specifikationer for overleveringstest), som forfiner testbetingelserne i kombination med egenskaberne ved Kinas elnet. For eksempel foreskriver GB 50150, at faseadskilte afskærmede kabler kan testes parallelt i flere faser for at forbedre effektiviteten.

Det er værd at bemærke, at Test af DC-modstandsspænding er gradvist blevet erstattet af AC-modstandsspænding og resonanstest, fordi fordelingen af det elektriske felt ikke svarer til de faktiske arbejdsforhold, især i kabler over 35 kV.

5. testudstyr og teknologisk innovation

Test af gummi- og plastkabler er afhængig af udstyr med høj præcision:

- Serie-resonans-enhed: Ved at justere frekvensen kan man teste modstandsspændingen for kabler med stor kapacitet og dermed løse problemet med utilstrækkelig kapacitet i traditionelle effektfrekvens-transformatorer;

- Højmodstandsmåler og detektor for delvis udladning: bruges til nøjagtig identifikation af henholdsvis isolationsmodstand (10⁵~10¹⁶Ω) og små defekter;

- Miljøsimuleringskammer: simulerer ekstreme forhold som høj og lav temperatur, fugtighed og varme for at verificere kablernes langtidsstabilitet.

Hvis vi tager produktionslinjen til tværbinding ved bestråling som eksempel, integrerer den elektronacceleratoren og ekstruderingsprocessen for at opnå realtidskontrol af isoleringslagets tværbindingsgrad og forbedrer produktionseffektiviteten med mere end 30%.

6. Udvidelse og udfordringer inden for anvendelsesområder

Gummi-plastkabler er trængt ind på mange områder som energi, transport og militærindustri, men forskellige scenarier har forskellige krav til standarder:

- Kraftoverførsel: UHV-kabler (1000 kV og derover) skal løse problemerne med koronatab og ældning af isolering;

- Jernbanetransport: Brandsikre kabler skal bestå flammespredningstesten i GB/T 19666 for at sikre kredsløbets integritet under brand;

- Havvindkraft: Saltspraykorrosionsbestandige kappematerialer (som f.eks. kloroethergummi) er blevet fokus for forskning og udvikling.

Importerede kabler (som f.eks. 1~35 kV-kvaliteter) skal også opfylde yderligere driftsbetingelser, herunder systemjordingsmetoder, kortslutningsstrømsvarighed og andre parametre.

Sammenfatning

Den teknologiske udvikling af gummi- og plastkabler har altid drejet sig om de to kerner "sikkerhed" og "effektivitet". Fra materialeinnovation til opgraderinger af teststandarder reagerer industrien på forskellige anvendelsesudfordringer gennem standardisering og teknologisk innovation. I fremtiden, med populariseringen af intelligente net og ny energi, Nedbrydelige kappematerialer og Online overvågningsteknologi kan blive det næste gennembrud. Kun ved at holde trit med standarddynamikken kan producenter og brugere sikre pålidelighed og økonomi i kabelsystemer i komplekse miljøer.